콘택트렌즈 기술이 발달과 함께 다양한 종류의 렌즈들이 시중에 나오고 있다. 편리함과 외모적인 이유로 콘택트렌즈 착용을 선택한다면 렌즈별 특징을 정확히 숙지하고 나에게 맞는 렌즈를 고르는 것이 중요하다.

■ 콘택트렌즈 허가현황 (단위 : 건)

| 년도 | ‘07 | ‘08 | ‘09 | ‘10 |

| 허가건수 | 18 | 58 | 59 | 67 |

|

|

콘택트렌즈는 대부분 각막(검은 눈동자) 중심부에서 일어나는 굴절이상(근시, 원시, 난시)을 교정하여 효과적인 시력을 얻기 위해 각막에 부착하는 렌즈를 말하는데, 크게 소프트콘택트렌즈와 하드콘택트렌즈로 구분된다.

소프트콘택트렌즈는 친수성 원료를 사용하기 때문에 물을 흡수하는 능력이 높다. 착용감이 부드럽고, 함수율이 높으며 이물감 적어 하드콘텐트를 타 불편하거나 착용감 및 이물감에 민감한 사람들에게 주로 사용된다. 재질의 강도가 낮으며 단백질 흡착이 잘 일어나는 것은 단점이다.

하드콘택트렌즈의 경우는 딱딱한 특성을 가진 렌즈로 주로 소수성 원료를 사용하기 때문에 물을 흡수하는 능력은 떨어지지만 산소투과성이 좋기 때문에 눈의 피로가 덜하다. 난시가 심하거나 불규칙한 각막환자의 시력교정에 주로 사용한다. 착용감이 떨어지고 이물감을 느낄수 있는 것이 단점이다.

소프트콘택트렌즈의 주성분은 HEMA (2-Hydroxyethyl methacrlyate) 또는 실리콘계열이 주로 사용되며, 하드콘택트렌즈의 주성분은 아크릴계열이 주로 사용된다.

|

|

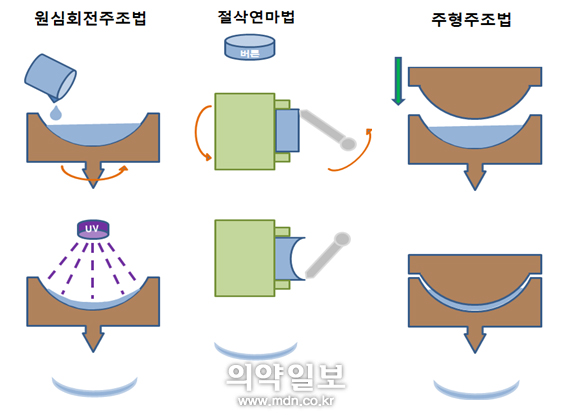

▲ 콘택트렌즈 제조 방법들 |

고체 상의 렌즈 재료를 절삭 가공 후 연마하여 표면처리하는 절삭연마법은 렌즈 앞뒷면에 다양한 곡률을 줄 수 있어 특수 광학적 목적을 위한 디자인을 고안할 수 있으나, 제작비용이 많이 들고, 대량생산이 불가능하다.

틀에 혼합한 재료를 주입 후 회전시켜 렌즈 모양이 되게 한 후 자외선으로 광중합하는 원심회전주조법은 대량생산이 가능하고 단가가 저렴하나 다양한 디자인 렌즈 제작은 어렵다. 반면 틀에 혼합한 재료를 주입 후 다른 틀로 눌러서 렌즈를 찍어내는 주형주조법은 대량생산이 가능하고 다양한 디자인의 렌즈 제작이 가능하다.

여러가지 특성을 고려하여 콘택트렌즈의 종류를 정했다면 마지막으로 확인해야 할 것이 있다.

식약청 관계자는 “콘택트렌즈를 구매하거나 사용하기 전에 반드시 품목허가번호 등 안전성이 검증된 제품임을 확인하고, 다른 사람이 착용했던 렌즈를 재사용하는 등의 잘못된 사용으로 인해 안질환 등 부작용이 발생되지 않도록 각별히 주의가 필요하다”고 당부했다.

■ 콘택트렌즈의 역사

1508년 레오나르도 다빈치에 의해 콘택트렌즈에 대한 고안

1912년 Karl Zeiss 회사에 의해 공막렌즈 개발

1931년 각막렌즈 개발, 공막렌즈 제조를 위한 하드렌즈(PMMA) 재질 사용

1950년 하드렌즈가 널리 사용되기 시작

1966년 스핀 캐스트 소프트렌즈 개발

1971년 소프트렌즈 미국 FDA 허가 획득

1979년 실리콘 재질의 최초의 산소투과성 렌즈(RGP렌즈) 미국 FDA 허가 획득

Copyright © 의약일보